W powszechnej opinii budowa domu z bali drewnianych kojarzy się ze stosunkowo długim (w porównaniu do innych technologii budowy domów) i pracochłonnym, a zatem bardzo kosztownym procesem. Nie musi tak być, o ile do projektowania i wizualizacji wykorzystywana jest cała gama powszechnie dostępnych programów CAD, a produkcja jest skomputeryzowana.

Rys. 1. Przykład wizualizacji gotowego projektu

Rys. Piotr Banaś

Obserwując zachowania rynku nie sposób nie zauważyć wzrostu zainteresowania domami z bali drewnianych, które nieodłącznie kojarzone są z nowoczesnym i ekologicznym (skojarzenie jak najbardziej trafne) wariantem budownictwa. Tego typu domy dla wielu pozostają jednak w sferze i planów, i marzeń ze względu na ograniczenia finansowe.

Mając to na uwadze, Dave Gordon – prezes i właściciel Katahdin Cedar Log Homes, firmy produkującej od ponad 30 lat domy z bali cedrowych, postawił sobie za cel stworzenie systemu produkcji tychże domów, który pozwoliłby na znaczne obniżenie kosztów i ułatwił realizacje planów szerszej grupie odbiorców, nie tylko w USA, ale także na całym świecie (firma z powodzeniem sprzedaje domy do Europy, Ameryki Południowej i Azji).

Plan ten został zrealizowany i w pełni automatyczna wysoce skomputeryzowana linia pracuje z wielkim sukcesem od ponad 3 lat (2 lata trwała jej budowa, przygotowanie i testy). Jak już zostało wspomniane stworzenie takiej linii produkcyjnej nie byłoby możliwe bez wykorzystania systemów i technologii komputerowych.

Jestem przekonany, że wstępny etap projektowania i wizualizacji jest dobrze znany Czytelnikowi i nie wymaga dokładnego opisywania. Zresztą w chwili obecnej nie sposób wyobrazić sobie jakiejkolwiek oferty domu (w dowolnej technologii wykonania) bez dokładnej wizualizacji gotowego projektu. Na tym etapie Katahdin Cedar Log Homes (KCLH w dalszej części tekstu) od lat wykorzystuje kolejne edycje AutoCAD Architectural Desktop i AutoCad Architecture oferowane przez Autodesk. Przykład wizualizacji pokazano na rys. 1.

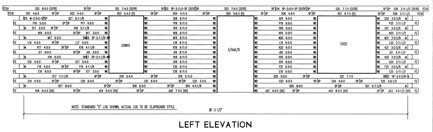

Specyficzną częścią domów z bali drewnianych są oczywiście ściany elewacyjne, najbardziej pracochłonny i skomplikowany element całego projektu. Wiele firm zajmujących się tego typu konstrukcjami przymierza i docina (a więc produkuje) bale w miejscu budowy. W innych przypadkach domy montowane są „próbnie” w zakładzie produkcyjnym. Po dokładnym oznakowaniu bale są rozmontowywane i transportowane w miejsce przeznaczenia. Koszty wspomnianych procesów są więc bardzo wysokie. Elementem kluczowym jest zatem znaczne obniżenie kosztów produkcji bali ścian elewacyjnych. KCLH obniżyła koszty o 50% angażując technologię komputerową do produkcji ścian elewacyjnych.

Rys. 2. Przykład spreparowanej i przygotowanej do dalszej części procesu ściany elewacyjnej

Rys. Piotr Banaś

Proces kalkulacji długości bali, ich dokładne umiejscowienie w konkretnej ścianie elewacyjnej a także lokalizacja otworów śrub montażowych odbywa się w pracowni projektowej na ekranie komputerów. W tej części procesu KCLH używa DataCAD z nakładką programową napisaną i dopasowaną pod katem wymagań całości projektu. Po wprowadzeniu do programu parametrów ściany (długość, kąt nachylenia dachu, lokalizacja otworów okiennych, rodzaj zakończenia ściany) program automatyczne rozrysowuje elewację i „tnie” bale (przykład ściany elewacyjnej pokazano na rys. 2).

Rysunki schematyczne służące jako instrukcja montażowa konwertowane są do formatu DWF i drukowane. Dla właściwego już procesu produkcji plik DataCAD konwertowany jest do programu MS Excel, w którym odbywa się automatyczne sortowanie i opisywanie bali (długość, numer, rodzaj zakończenia). Przykład zapisu znajduje się na rys. 3.

Na podstawie gotowej listy bali następuje ekstrakcja do formatu csv (comma separated value) dla potrzeb komputera nadzorującego całość produkcji w automatycznej linii produkcyjnej (fot. 1).

Rys. 3. Fragment zapisu listy gotowych do wyprodukowania bali

Rys. Piotr Banaś

Plik csv zawiera wszystkie wyżej wymienione dane detaliczne bali z dodatkowymi informacjami o lokalizacji otworów na śruby montażowe. Nadzór nad całością linii ograniczony jest do dwóch osób przy przepustowości 1 bal/20 s (fot. 2). Do wyprodukowania bali domu o powierzchni 180–200 m2 potrzeba od 6 do 8 godzin.

Cały proces przebiega automatycznie w kolejności opisanej poniżej:

- podanie bala na taśmę produkcyjną,

- wyrównanie końca bala, odczytanie długości na podstawie uprzednio przygotowanego pliku i stosowne ustawienie zderzaka ograniczającego, przycięcie na wymaganą długość,

- nadruk informacji na balu (fot. 3, nazwa projektu, oznaczenie umożliwiające jego lokalizację) oraz kodu kreskowego wykorzystywanego w dalszej części automatycznego procesu (fot. 4),

- obróbka końca z cięciem rowków na trzpienie łączące,

- nawiercanie otworów śrub montażowych (fot. 5),

- wygładzanie powierzchni bala,

- cięcie pod kątem - jeżeli jest wymagane (fot. 6).

Fot. 1. Widok ogólny części linii produkcyjnej

Rys. Piotr Banaś

Fot. 2. Komputerowe stanowisko kontroli procesu

Rys. Piotr Banaś

Fot. 3. Przejście bala przez stanowisko nadruku informacji

Rys. Piotr Banaś

Fot. 4. Obróbka zakończenia z widocznym kodem kreskowym zawierającym wszystkie informacje o balu

Rys. Piotr Banaś

Fot. 5. Stanowisko nawiercania otworów na śruby montażowe

Rys. Piotr Banaś

Fot. 6. Skomputeryzowana piła kątowa. Informacje o kącie przycięcia wprowadzane są numerycznie po czym system nastawy kontrolowany przez komputer ustawia właściwy kąt cięcia

Rys. Piotr Banaś

Wyżej opisana linia została specjalnie zaprojektowana przez inżynierów i programistów stale współpracujących z Katahdin Cedar Log Homes. Nie jest produkowana seryjnie. KCLH produkuje i sprzedaje 100–120 domów rocznie budowanych w różnych częściach świata. Tak szeroka operacja wymaga współpracy z dużą siecią dealerów. Dla potrzeb komunikacji pomiędzy siecią dealerów i miejscem produkcji została stworzona baza danych dostępna z dowolnego miejsca i na bieżąco informująca o zaawansowaniu procesu. Cały proces został więc skrócony (od momentu rozpoczęcia projektu do wysłania wszystkich materiałów do budowy stanu surowego z pokryciem dachowym i stolarką okienną włącznie, jak również ramowania i pokrycia podłóg ze ścianami działowymi – KCLH potrzebuje od 4 do 6 tygodni), obniżone zostały nakłady energetyczne, wyeliminowano niedokładność i stworzono jasny i zrozumiały system montażu nowoczesnego energooszczędnego a jednocześnie relatywnie taniego domu z bali drewnianych. Oczywiście nie byłoby to możliwe bez wykorzystania nowoczesnych technologii komputerowych na całym etapie procesu produkcji.

(Piotr Banaś,

Katahdin Cedar Log Homes Design Department, Oakfield, USA)

Źródło: Informatyka w Budownictwie, nr 1 (2) 2009